Oem поворотный затвор с наконечником производитель

Поворотные затворы – штука, казалось бы, простая. Но когда дело доходит до их производительства, особенно с наконечником, возникает куча подводных камней. Часто клиенты думают, что это просто поворотный затвор, и не учитывают особенности изготовления именно с наконечником. Случалось, что заказы приходили с неполными техническими данными, и потом уже выяснялось, что нам приходится переделывать всё. Начнём с основ – что вообще такое поворотный затвор с наконечником, и какие нюансы нужно учитывать при выборе поставщика.

Что такое поворотный затвор с наконечником и где он применяется?

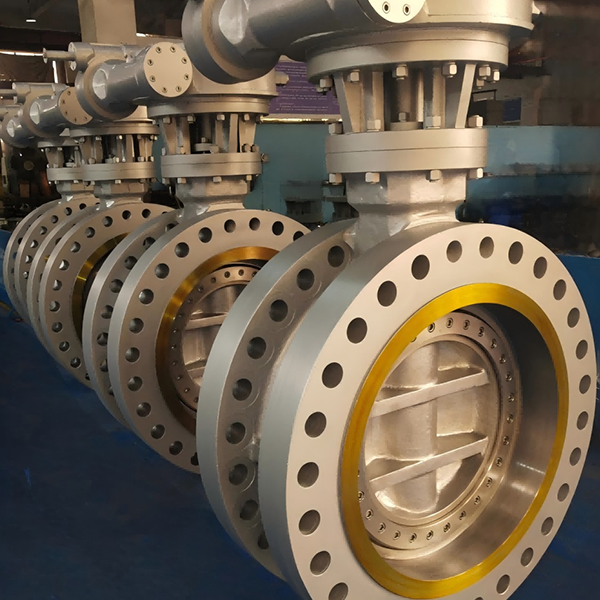

Поворотный затвор с наконечником, по сути, это затвор, который вращается вокруг своей оси для перекрытия или открытия потока жидкости или газа. Наконечник, в свою очередь, может быть различной формы – сферической, конической, или иметь другие конструкции – и служит для улучшения герметичности и снижения гидравлического сопротивления. Они используются в самых разных отраслях: водоснабжение, канализация, нефтегазовая промышленность, химическая промышленность, пищевая промышленность и даже в системах отопления. Главное – необходимость регулирования потока.

Важно понимать, что конструкция наконечника сильно влияет на характеристики затвора. Например, сферический наконечник обеспечивает более плотное прилегание и, соответственно, лучшую герметичность, но и создает большее сопротивление потоку. Конический наконечник проще в производстве, но может быть менее надежным в долгосрочной перспективе, особенно при работе с абразивными средами. Выбор наконечника – это компромисс между герметичностью, сопротивлением потоку и стоимостью.

Зачастую, при выборе, клиенты опираются на визуальное сходство с другими затворами, не задумываясь о специфике производства именно с наконечником. Это может привести к серьезным проблемам с герметичностью и надежностью в процессе эксплуатации.

Основные этапы производства и возможные трудности

Процесс производства поворотного затвора с наконечником можно разделить на несколько основных этапов: подготовка материалов, штамповка корпуса, изготовление и установка наконечника, сборка и испытания. Каждый из этих этапов сопряжен со своими сложностями и требует строгого контроля качества. Штамповка корпуса, например, требует точного соблюдения технологии, чтобы избежать деформации и обеспечить герметичность соединения.

Самая сложная часть, на мой взгляд, – это изготовление и установка наконечника. Здесь нужно учитывать материал наконечника, его форму и геометрию, а также требования к его точности. Часто используются методы токарной обработки, фрезерования и шлифования. Некачественное изготовление наконечника – это прямой путь к утечкам и преждевременному износу затвора. Мы сталкивались с ситуациями, когда наконечник был изготовлен с неверными размерами или с неровной поверхностью, что приводило к невозможности обеспечить герметичное прилегание.

Кроме того, при производстве затворов с наконечником часто возникает проблема с выбором материалов. Не все материалы подходят для изготовления наконечников, особенно если затвор предназначен для работы с агрессивными средами. Например, использование нестойкого материала может привести к коррозии и разрушению наконечника. Тут важен опыт и знание свойств материалов.

Материалы и их влияние на долговечность

Выбор материала – критически важный момент. В основном используются углеродистая сталь, нержавеющая сталь (разных марок), а также различные сплавы. Углеродистая сталь – это самый дешевый вариант, но она подвержена коррозии, особенно во влажной среде. Нержавеющая сталь более устойчива к коррозии, но и стоит дороже. Специальные сплавы, такие как Hastelloy или Inconel, используются для работы с очень агрессивными средами, например, с серной кислотой. Выбор сплава должен соответствовать условиям эксплуатации затвора.

Важно не только выбрать правильный сплав, но и обеспечить его качественную обработку. Некачественная обработка может привести к появлению трещин и других дефектов, которые снизят долговечность затвора. Мы часто рекомендуем нашим клиентам использовать затворы из нержавеющей стали марки AISI 304 или AISI 316 – это наиболее распространенные и надежные марки для большинства применений. Но всегда нужно учитывать конкретные условия эксплуатации.

Мы не редко сталкивались с ситуациями, когда клиенты пытались сэкономить на материалах, выбирая самые дешевые варианты. В итоге, затвор быстро выходил из строя, и пришлось нести дополнительные расходы на его замену. Лучше сразу выбрать более качественный материал, чем потом переделывать.

Контроль качества: что нужно проверять?

Контроль качества на всех этапах производства – это залог надежности затвора. На начальном этапе нужно проверять качество входящих материалов. На этапе штамповки корпуса – его геометрию и качество сварных швов. На этапе изготовления наконечника – его размеры и форму. На этапе сборки – герметичность соединения и отсутствие дефектов. И, конечно, нужно проводить испытания готовых затворов на соответствие требованиям заказчика.

Мы используем различные методы контроля качества, включая визуальный осмотр, измерение размеров, гидравлические испытания и ультразвуковой контроль. Гидравлические испытания позволяют выявить утечки и проверить герметичность соединения. Ультразвуковой контроль позволяет выявить скрытые дефекты, которые не видны при визуальном осмотре. Важно не просто проводить контроль качества, но и документировать все результаты, чтобы можно было отследить тенденции и выявить проблемные места в процессе производства.

Многие небольшие производители обходят этот этап, считая его лишним расходом. Но это очень большая ошибка. Без контроля качества невозможно обеспечить надежность затворов и удовлетворить требования заказчика. У нас в компании мы уделяем контролю качества особое внимание, потому что понимаем, что это залог нашего успеха.

Реальные примеры из практики: что получилось, а что нет

Однажды нам заказали партию поворотных затворов с наконечником для водоканала. Технические требования были очень строгими, а сроки – сжатыми. Мы взялись за работу и быстро изготовили затворы, но после испытаний выяснилось, что они протекают. Пришлось переделывать всю партию, что повлекло за собой значительные финансовые потери. Оказалось, что поставщик материалов предоставил нам некачественную сталь. Этот случай научил нас более тщательно проверять качество входящих материалов и выбирать надежных поставщиков.

В другом случае нам пришлось столкнуться с проблемой при производстве затворов с наконечником из нержавеющей стали. Мы использовали неподходящий метод обработки, что привело к появлению трещин в наконечнике. Пришлось разрабатывать новый технологический процесс, чтобы избежать этой проблемы в будущем. Этот случай показал нам, насколько важно постоянно совершенствовать свои технологические процессы и следовать передовым стандартам.

Были и успешные примеры. Например, мы изготовили партию затворов для нефтегазовой компании, которые прослужили без единой неисправности в течение нескольких лет. Это было связано с использованием качественных материалов, точным соблюдением технологического процесса и тщательным контролем качества.

Заключение: доверие и профессионализм – основа сотрудничества

Производство поворотного затвора с наконечником – это сложный и ответственный процесс, требующий опыта, знаний и профессионализма. Не стоит экономить на качестве материалов и контроле качества, потому что это может привести к серьезным проблемам в будущем. Выбирайте поставщика, который имеет опыт работы с подобными изделиями и который готов предоставить вам гарантию на свою продукцию. И, конечно, не стесняйтесь задавать вопросы и требовать от поставщика полной информации о материалах, технологическом процессе и результатах испытаний. Только так можно обеспечить надежность и долговечность затворов.

ООО Чжэцзян LED

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Oбратный клапан из специального сплава 4а обратный клапан

Oбратный клапан из специального сплава 4а обратный клапан -

Oбратный клапан фланца

Oбратный клапан фланца -

Клапан-бабочка из литой стали

Клапан-бабочка из литой стали -

фланцевый клапан бабочки

фланцевый клапан бабочки -

Шаровой кран API6D

Шаровой кран API6D -

Запорный клапан из углеродистой стали

Запорный клапан из углеродистой стали -

Многослойный уплотнительный клапан-бабочка

Многослойный уплотнительный клапан-бабочка -

Клиновой задвижка

Клиновой задвижка -

АПИ609 клапан-бабочка с тройным смещением

АПИ609 клапан-бабочка с тройным смещением -

Oбратный клапан bs1868 обратный клапан из литой стали качающийся обратный клапан

Oбратный клапан bs1868 обратный клапан из литой стали качающийся обратный клапан -

Криогенный задвижка

Криогенный задвижка -

Шаровой кран с цапфовым креплением

Шаровой кран с цапфовым креплением

Связанный поиск

Связанный поиск- Высокое ксчество поворотный затвор из углеродистой стали производители

- Приварная задвижка поставщик

- Высокое ксчество низкотемпературный запорный клапан производитель

- Высокое ксчество задвижка 50 производители

- Высокое ксчество задвижка из углеродистой стали

- Задвижка поставщик

- Задвижка 30ч39р заводы

- Высокое ксчество какие обратные клапаны производители

- Oem гост 25л задвижка

- Высокое ксчество задвижка 100 поставщики