Oem задвижка из углеродистой стали производители

Задвижки из углеродистой стали – штука, кажущаяся простой. Но как только начинаешь копать глубже, понимаешь, сколько нюансов в их производстве. В последнее время наблюдается рост спроса, но вместе с ним – и куча некачественных предложений. Кто-то предлагает дешёвку, кто-то обещает космическую надежность, но реальность часто где-то посередине. Начнём с простого: что вообще подразумевается под качеством? И какие проблемы чаще всего возникают при работе с этим типом арматуры?

Основные проблемы и вызовы в производстве задвижек из углеродистой стали

Первое, что бросается в глаза – это контроль качества исходного сырья. Углеродистая сталь – материал, требующий строгого соответствия стандартам. От её химического состава напрямую зависит прочность, коррозионная стойкость и, как следствие, срок службы готовой задвижки. Часто встречаются случаи, когда поставщики предлагают 'сталь аналогичную', но это может привести к серьезным проблемам на этапе эксплуатации. Мы сами сталкивались с ситуацией, когда закупленная сталь имела повышенное содержание серы, что значительно ухудшило механические свойства металла, и, соответственно, увеличило риск деформации при высоких давлениях. Это, конечно, неприятно – особенно, если речь идет о крупном промышленном объекте. Поэтому, выбор поставщика – это уже половина успеха.

Второе – это технологический процесс. Изготовление задвижек из углеродистой стали – это не просто сварка и резка. Это точное литье, механическая обработка, контроль размеров, гидравлические испытания. Ошибки на любом из этих этапов могут привести к неисправности задвижки. Например, некачественная сварка фланца может стать причиной утечки, а неправильно обработанная резьба – причиной невозможности соединения с трубопроводом. Здесь важна не только квалификация персонала, но и современное оборудование, способное обеспечить высокую точность и повторяемость операций.

Нельзя недооценивать роль термической обработки. Задвижки из углеродистой стали часто подвергаются закалке и отпуску для повышения их прочности и износостойкости. Неправильно подобранные режимы термической обработки могут привести к образованию внутренних напряжений, которые со временем приведут к разрушению задвижки. Это часто игнорируется в попытке снизить себестоимость, что, в конечном итоге, обходится дороже.

Сварка и контроль качества сварных швов

Сварка – один из самых критичных этапов при производстве задвижек из углеродистой стали. Именно здесь чаще всего возникают дефекты, которые могут привести к аварии. К наиболее распространенным относятся пористость, трещины, неполное проплавление. Использовать можно разные методы сварки – дуговую, газовую, лазерную. Выбор метода зависит от толщины металла, типа материала и требуемых свойств шва.

Важно не только правильно выбрать метод сварки, но и обеспечить строгий контроль качества сварных швов. Это включает в себя визуальный осмотр, ультразвуковую дефектоскопию, рентгеновский контроль. Особенно важно проводить контроль качества сварных швов, соединяющих фланцы, корпус задвижки и другие ответственные элементы. Мы в своей работе используем комбинацию визуального контроля и ультразвукового контроля, что позволяет выявить даже незначительные дефекты.

Недавно столкнулись с проблемой некачественной сварки на партии задвижек. При проведении ультразвукового контроля выявили множество пористых участков в швах соединения корпуса и крышки. Пришлось провести повторную сварку, что существенно увеличило затраты на производство и задержало сроки поставки. Это хороший пример того, как важно уделять должное внимание контролю качества сварных швов.

Материалы и их влияние на долговечность

Выбор материала – это фундаментальное решение. Для задвижек из углеродистой стали используются разные марки стали – от обычной углеродистой до низколегированных. Каждая марка имеет свои особенности и предназначена для определенных условий эксплуатации. Например, для работы в агрессивных средах лучше использовать стали с повышенным содержанием хрома и молибдена.

Также важны характеристики покрытия. Оно защищает сталь от коррозии и увеличивает срок службы задвижки. Наиболее распространенные типы покрытий – оцинковка, эпоксидная смола, полиуретан. Выбор покрытия зависит от условий эксплуатации – агрессивность среды, температура, влажность. Оцинковка – это недорогой, но менее эффективный вариант, чем эпоксидная смола или полиуретан. Мы обычно рекомендуем эпоксидное покрытие для большинства промышленных применений.

Еще один важный фактор – это качество покрытия. Наносить покрытие нужно правильно, чтобы оно равномерно покрывало всю поверхность задвижки и не имело дефектов. Дефекты покрытия могут привести к коррозии и преждевременному разрушению задвижки. Поэтому, важно выбирать поставщика, который имеет опыт нанесения качественных покрытий.

Оптимизация производственного процесса и современные технологии

Современные технологии позволяют значительно повысить эффективность производства задвижек из углеродистой стали. Например, использование числового программного оборудования (ЧПУ) позволяет повысить точность и скорость обработки деталей. Автоматизация процессов сварки позволяет снизить вероятность ошибок и повысить производительность. Использование систем контроля качества на каждом этапе производства позволяет выявлять дефекты на ранней стадии и предотвращать их распространение.

Мы в своей компании активно внедряем современные технологии. Например, мы используем ЧПУ станки для обработки фланцев и корпуса задвижек, что позволяет нам добиться высокой точности и повторяемости размеров. Мы также используем автоматизированные системы сварки, которые позволяют нам повысить производительность и снизить вероятность ошибок. Эти инвестиции окупаются за счет снижения затрат на производство и повышения качества продукции.

Кроме того, стоит упомянуть о использовании 3D-моделирования и симуляции. Это позволяет выявить потенциальные проблемы в конструкции задвижки еще на стадии проектирования и оптимизировать ее для повышения надежности и долговечности.

Практический опыт: ошибки и их последствия

Наш опыт показывает, что наиболее распространенные ошибки в производстве задвижек из углеродистой стали связаны с недостаточным контролем качества исходного сырья, неправильным выбором технологии сварки и использованием некачественных материалов. Эти ошибки приводят к увеличению затрат на производство, снижению качества продукции и, в конечном итоге, к потере клиентов.

Однажды мы получили заказ на производство партии задвижек для нефтехимического завода. Клиент требовал задвижки с повышенной коррозионной стойкостью. Мы использовали обычную углеродистую сталь, не проведя дополнительных исследований. В результате задвижки быстро заржавели и пришлось их заменить. Клиент был очень недоволен, и мы потеряли его заказ. Это был горький урок, который мы не забудем.

Поэтому, всегда нужно тщательно анализировать требования заказчика и выбирать материалы и технологии, соответствующие этим требованиям. Не стоит экономить на качестве, иначе это может обернуться гораздо большими затратами в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шаровой кран с цапфовым креплением

Шаровой кран с цапфовым креплением -

Клапан пробковый с обратной балансировкой давления API599/API6D со смазкой

Клапан пробковый с обратной балансировкой давления API599/API6D со смазкой -

Фланцевый задвижка

Фланцевый задвижка -

Поворотный обратный клапан

Поворотный обратный клапан -

Задвижка клиновая ГОСТ 20ГЛ PN40

Задвижка клиновая ГОСТ 20ГЛ PN40 -

Клиновой задвижка

Клиновой задвижка -

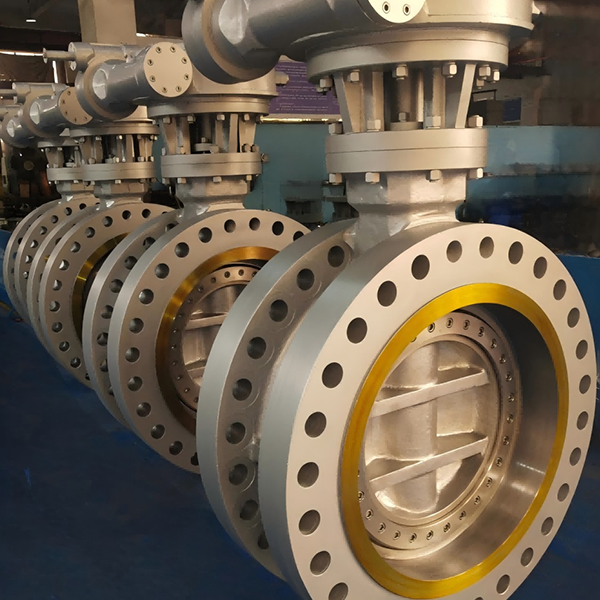

АПИ609 клапан-бабочка с тройным смещением

АПИ609 клапан-бабочка с тройным смещением -

Y-образный сетчатый фильтр по стандарту DIN

Y-образный сетчатый фильтр по стандарту DIN -

Oбратный клапан большого размера 36-дюймовый поворотный обратный клапан wcb

Oбратный клапан большого размера 36-дюймовый поворотный обратный клапан wcb -

Запорный клапан с ручным управлением

Запорный клапан с ручным управлением -

Задвижка с зубчатым приводом

Задвижка с зубчатым приводом -

Кованый задвижка

Кованый задвижка