Криогенный задвижка производитель

Криогенные задвижка производитель – это не просто компонент, а критически важный элемент в системах, работающих при экстремально низких температурах. Часто при поиске на рынке попадаются очень общие предложения, а реальное понимание потребностей и возможностей бывает сложно получить. В этой статье хочу поделиться опытом, полученным в работе с различными криогенными системами, и немного рассказать о сложностях и особенностях производства подобных изделий.

Зачем нужна криогенная задвижка? Не просто закрыть поток

Любой задвижка, в принципе, выполняет одну функцию – перекрывает или регулирует поток. Но в криогенных условиях всё гораздо сложнее. Потеря тепла, образование ледяного прижения, деформация металла – это лишь некоторые проблемы, которые нужно учитывать. Просто купить самую дешевую задвижка производитель недостаточно. Нужно понимать, из чего она сделана, каким образом она функционирует и насколько она устойчива к криогенным процессам.

Я помню один случай, когда мы пытались установить обычную задвижка на систему, работающую с жидким азотом. В результате, задвижка быстро вышла из строя из-за образования ледяного прижения. Это стоило нам значительного времени и денег. Очевидно, что для криогенных систем необходимы специальные решения. Не просто материалы, но и конструкция, и технология изготовления.

Материалы: выбор, определяющий долговечность

Выбор материалов – это, пожалуй, самый важный аспект. Обычно это специальные стали, сплавы никеля, титана или даже композитные материалы. Важно не только химическое и механическое сопротивление, но и термическое расширение. Разница в коэффициентах расширения может привести к деформациям и разрушению соединения. Не все задвижка производитель предлагают широкий выбор материалов, и это тоже нужно учитывать.

Например, при работе с водородом, необходимо учитывать возможность его проникновения в металл. Некоторые материалы, хотя и устойчивы к низким температурам, могут подвергаться хрупкому разрушению при контакте с водородом. Это требует тщательного выбора и, возможно, применения специальных покрытий.

Технологии производства: что влияет на качество

Процесс изготовления задвижка для криогенных применений – это не просто сварка и обработка металла. Здесь важна высокая точность, контроль качества на каждом этапе и использование современных технологий. Например, для обеспечения герметичности в криогенных условиях часто используют специальные уплотнения и методы соединения, такие как вакуумная сварка или плазменная сварка.

Некоторые производители применяют методы термообработки для повышения механических свойств материалов и снижения их хрупкости. Иногда даже используют метод холодного прессования для создания деталей с высокой точностью и минимальными деформациями. Поэтому, когда выбираешь задвижка производитель, обязательно интересуйся технологическими процессами, которые используются на производстве.

Контроль качества: гарантия надежности

Контроль качества – это не просто формальность, а жизненно важный элемент в производстве криогенных задвижка. Необходимо проводить регулярные испытания на герметичность, прочность, устойчивость к низким температурам и коррозии. Иногда для этого используют специальные криостаты – камеры, способные поддерживать очень низкие температуры. Результаты этих испытаний должны быть задокументированы и доступны для клиента.

Я сталкивался с ситуацией, когда задвижка, казалось бы, прослужила долго, но в итоге вышла из строя из-за скрытой дефектности материала. Это подчеркивает важность тщательного контроля качества на всех этапах производства. Особенно это касается сварных швов – их необходимо проводить ультразвуковым или рентгеновским контролем.

ООО Чжэцзян LED Клапан: опыт и решения

ООО Чжэцзян LED Клапан – компания, имеющая более чем 20-летний опыт в производстве клапанов, включая криогенные. У них широкий ассортимент продукции, включая задвижки, запорные клапаны, обратные клапаны и шаровые краны. Их специалисты хорошо разбираются в особенностях криогенных систем и могут предложить оптимальные решения для различных применений. На их сайте https://www.cnldvalves.ru можно найти подробную информацию о продукции и технологиях производства. Мы в нашей компании несколько раз заказывали у них задвижка производитель, и качество продукции нас устраивает. Особенно порадовал гибкий подход и готовность адаптировать продукцию под индивидуальные требования заказчика.

Сложности и будущие тренды

В заключение хочу сказать, что производство криогенных задвижка – это сложная и ответственная задача. Требуются специальные знания, опыт и современные технологии. В будущем, я думаю, будет все больше спроса на криогенные системы, что приведет к развитию производства задвижка производитель и появлению новых решений. Особенно интересны разработки в области новых материалов и технологий, позволяющих снизить стоимость и повысить надежность криогенных задвижек.

И, конечно же, не стоит забывать о важности обучения и повышения квалификации специалистов, работающих в этой области. Ведь только квалифицированный персонал может обеспечить высокое качество продукции и надежность криогенных систем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Криогенный запорный клапан низкотемпературный запорный клапан

Криогенный запорный клапан низкотемпературный запорный клапан -

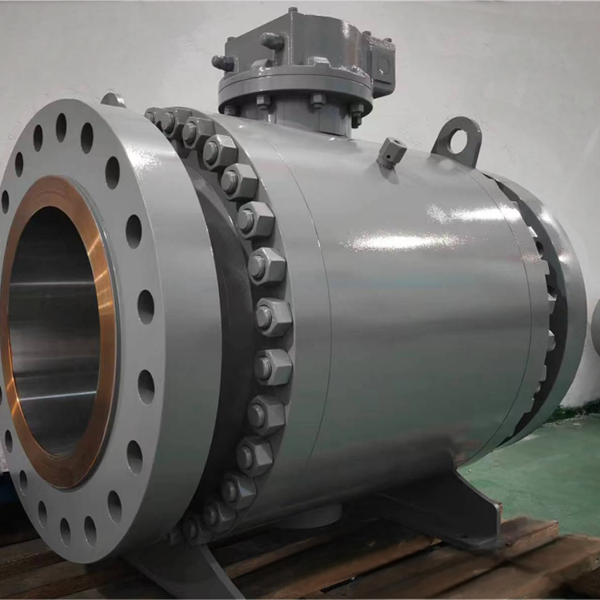

3-компонентный шаровой кран

3-компонентный шаровой кран -

Т-образный сетчатый фильтр. Фланцевый фильтр RF

Т-образный сетчатый фильтр. Фланцевый фильтр RF -

Задвижка с зубчатым приводом

Задвижка с зубчатым приводом -

Задвижка шиберная DIN, PN10, маховик DN300, фланцевая задвижка

Задвижка шиберная DIN, PN10, маховик DN300, фланцевая задвижка -

Oбратный клапан фланца

Oбратный клапан фланца -

Шаровой кран API6D

Шаровой кран API6D -

Клапан-бабочка из углеродистой стали

Клапан-бабочка из углеродистой стали -

Полнопроходной шаровой кран

Полнопроходной шаровой кран -

фланцевый клапан бабочки

фланцевый клапан бабочки -

API Задвижка

API Задвижка -

Криогенный задвижка

Криогенный задвижка

Связанный поиск

Связанный поиск- Высокое ксчество запорный клапан высокого давления производители

- Высокое ксчество клиновая задвижка гост производитель

- Oem шестеренчатый запорный клапан

- Oem обратный клапан из углеродистой стали поставщики

- Фильтр производители

- Задвижка стальная заводы

- Обратный клапан с герметичным уплотнением производитель

- Высокое ксчество задвижка из углеродистой стали поставщик

- Фланцевый поворотный затвор производитель

- Oem задвижка ду производитель